.

.

به عنوان یک دوستدار هواپیمایی مدل، در واقع قصد نگارنده در این سن و سال این نبوده که یک هواپیمای مدل بزرگ بسازد، چرا که همین الان هم صاحب بیش از 20 مدل بزرگ هست و اصولاً امروزه امکان پرواز دادن آنها در هر جا و هر زمانی کمتر امکان پذیر می باشد. اما، به قول معروف «یک بار مدل ساز، همیشه مدل ساز!» اره های پلی استایرن و مدارهای کنترل آنها در گذشته به آسانی پیدا نمی شدند و می بایستی آنها را یا قرض گرفت، یا از راه های دور سفارش داد و یا شخصاً ساخت. در طول دهه های گذشته، نگارنده همواره این شق سوم را انتخاب کرده بود تا به سلیقه ی خود مدار فرمانی بسازد که هم با آن فرم بال ها را به خوبی دربیاورد، هم فلاپ ها را برش دهد، و هم شکاف برای رد کردن سیم های «سروو» ها را در پلی استایرن ایجاد کند.

پیش شرط ها برای این پروژه عبارت بودند از این که دستگاه تا جای ممکن کوچک باشد، با باتری 12 ولتی خودرو کارکند، در مصرف انرژی صرفه جو باشد (به علت نوع منبع تغذیه که یک آکومولاتور است)، برای مقاومت بارهای مختلف قابل استفاده باشد، با اجزا و افزاره های دم دستی و ارزان قابل ساختن باشد، و سر آخر این که با آن بتوان در یک گوشه ی زیرزمین یا گاراژ کار کرد.

معمولاً یک منبع تغذیه ی قابل تنظیم 2 تا 3 آمپری برای این مقصود کفایت می کند، اما با دانستن این واقعیت که بایستی هنگام بُرشکاری با سیم المنت کوتاهی به قطر یک میلی متر کار شود، منبع تغذیه خیلی زود زیر اضافه بار قرار می گیرد، بنابراین طراحی یک مدار فرمان بسیار دقیق پالسی با مصرف موثر جریانِ کم ضرورت پیدا می کرد.

می دانم که راه های پرشمار دیگری مانند برشکاری تحت جریان متناوب و مانند آن وجود دارند، که من هم از آنها چند بار ساخته و به کار گرفته ام و می توانم آنها را هم توصیه کنم، اما به نظرم بهترین انتخاب برای برش پلی استایرن مداری است که در اینجا شرح خواهم داد.

یکی از برتری های این مدار آن است که بدون نیاز به شبکه ی برق 220 ولت هم کار می کند و همه جا قابل استفاده است. برتری دیگر عبارت است از این که با این مدار می توان قطعات ضخیم را به دقت و به راحتی به شکل دلخواه برش داد.

.

.

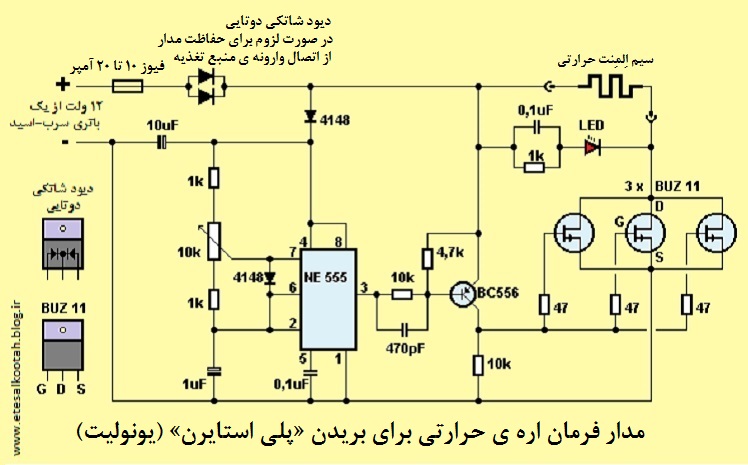

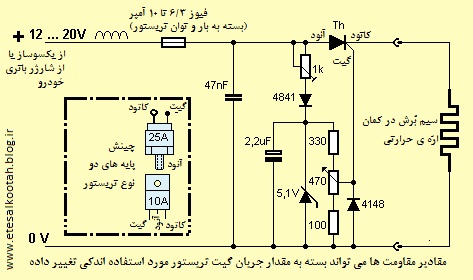

همان طور که در بالا دیده می شود، برای تولید پالس ها و کنترل «ضریب وظیفه» یا به عبارت دیگر «نسبت یک بودن به صفر بودن هر چرخه ی پالس» از یک آی.سی. جاودان 555 استفاده شده است. در این طراحی انتخاب نسبت 1:100 (زمان صفر بودن : زمان یک بودن) و برعکس، یعنی 100:1 امکان پذیر می باشد.

فرکانس کار این مدار نوسانگر، با افزاره هایی که در شماتیک بالا دیده می شوند، در حدود 350 هرتز است.

راه اندازی (درایو) ترانزیستورهای اثرمیدانی توسط یک طبقه ی تقویت میانی با ترانزیستور BC556 یا انواع مشابه انجام می گیرد. خازن 470 پیکوفارادی روی مدار بیس این ترانزیستور، شیب لبه ی پالس راه انداز را کم کرده و در نتیجه سرعت اشباع و هدایت آن را افزایش می دهد، به نحوی که خنک کردن BUZ11 تنها پس از گذر جریان موثر آن از 5 آمپر، ضرورت پیدا می کند.

جریان مصرفی دیود نورافشان توسط یک مقاومت یک کیلواهمی محدود شده و به علت حضور خازن یکدهم میکروفارادی و اثر تاخیری آن، حتی با زمان پالس 1:100 نیز تا حدودی روشن می ماند. با طولانی شدن مدت فعال بودن دستگاه، روشنایی این دیود نوری بیش تر می شود.

جداسازی، به معنی دکوپلاژ و «بافر»کردن مدار نوسانگرِ مولد پالس از مدار «بار» توسط یک دیود 4148 و یک خازن الکترولیت 10 میکروفارادی انجام می شود.

برای پیش گیری مخاطرات ناشی از اتصال معکوس منبع تغذیه به دستگاه، دیودهای یک «دیود شاتکی» دوبل به صورت موازی مداربندی و در مسیر خط مثبت تغذیه قرار داده شده اند. استفاده از دیود شاتکی به خاطر ولتاژ پیشروی اندک آن (در حدود 300 میلی ولت) در مقایسه با «دیود رکتیفایر» های معمولی است که بیش از دو برابر این مقدار می باشد.

در این مدار برای حفاظت از تخریب «ماسفِت» های BUZ11 بر اثر اتصال کوتاه و یا زمان طولانی روشن بودن تحت جریان بالا، از یک فیوز استفاده شده است. البته می توان از نصب آن چشم پوشی کرد، اما نباید از یاد بُرد که در شرایط کاری سخت، ممکن است نبودن فیوز به سوختن ماسفت ها بیانجامد. نگارنده دستگاه خود را به یک فیوز 16 آمپری مجهز کرد، زیرا برشکاری مثلاً با یک قطعه سیم فولادی به قطر یک میلی متر و به طول 10 سانتی متر که به شکل مورد نظر برای برش دادن فلاپ های یک هواپیمای مدل، فرم داده شده بود، با عبور جریان لحظه ایِ بسیار بالایی متناظر می بود. اما، البته، جریان موثر به ندرت به 16 آمپر می رسید.

تجربه ی نگارنده نشان داده که بهترین و تمیزترین بُرش ها وقتی به دست می آید که عمل برش با سرعت کم و با حرارت پایین تر انجام شود. این نتیجه، اما فقط وقتی حاصل می شود که برش به طور یکنواخت و به صورت ماشینی صورت پذیرد. نگارنده سال ها پیش یک «قرار» برای نصب پلی استایرن و دو محرک جداگانه ساخته بود که با دو «موتور پله ای» به کمک طناب سیمی نازک و قرقره کنترل می شدند. سپس فرکانس نوسانگر را به صورت دیجیتالی تقسیم کرده و با «کلیدهای ده دهی» مقدار مورد نظر را برای فرمان موتورهای پله ای به کار می برد. مناسب ترین سرعت حرکت برای دمای مورد نظر با تغییر دادن فرکانس به دست می آمد. اما به علت کمبود جا، همه ی آنها را به فرد دیگری هدیه داده و برش ها به صورت دستی به انجام رسیدند.

به مدار خود برگردیم! در کاربرد عملی روشن شد که در این دستگاه به کارگیری یک «پتانسیومتر لگاریتمی» بهتر از استفاده از یک «پتانسیومتر خطی» است، زیرا این نوع پتانسیومتر در بارهای خیلی کم اهمی که از سیم ضخیم و کوتاه فولادی ساخته شده باشند، و در مواقع برش یا شیارزنی فلاپ ها، جای کابل ها و امثال آنها به کار می روند، امکان تنظیم دقیق تر و بهتری به دست می دهند و قدرت تفکیک بیش تری در یک بازه ی ولتاژی معین ایجاد می کنند.

.

.

.

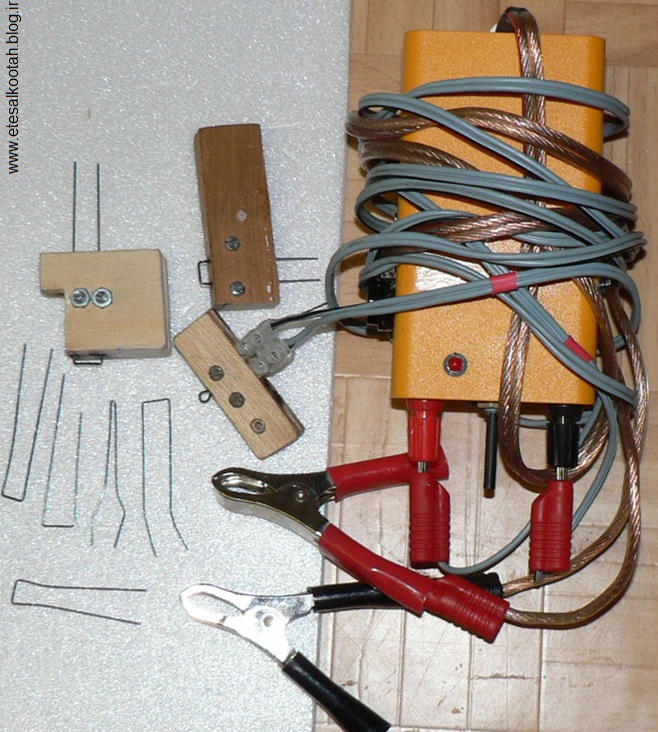

در تصویرهای بالا مدار ساخته شده بر روی یک قطعه فیبر هزار سوراخ، ماسفت ها و دیود شاتکی سوار شده بر گرماگیر و دیگر افزاره ها دیده می شوند که در یک جعبه ی کوچک فلزی نصب شده اند. میزان روشنایی دیود نوری به کار رفته در مدار، نسبت ضریب وظیفه ی تنظیم شده را نشان می دهد که با ولتاژ موثر روی بار متناسب است. می توان به جای این دیود نوری یک ولت متر به کار برد.

.

.

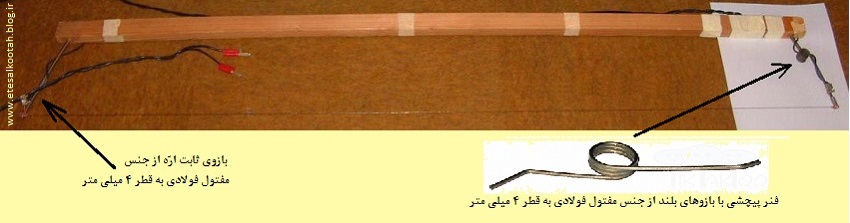

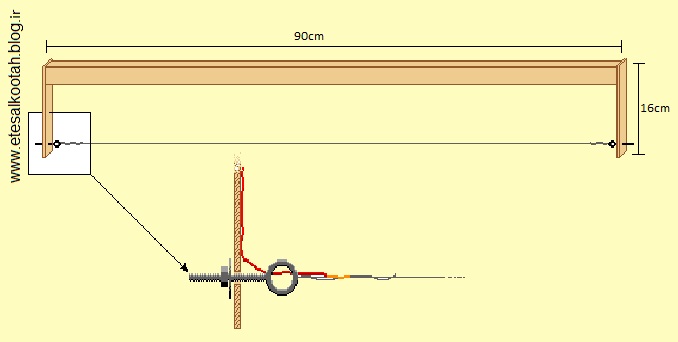

در تصویر بالا «کمان اره» ای برای کار روی قطعات پلی استایرن تا 130 سانتی متر دیده می شود. کشیدگی یکنواخت سیم برش در این طول بلند با نصب یک فنر نسبتاً قوی با بازوهای بلند (سمت راست در تصویر) تضمین شده است. سیم برش مناسب برای چنین کمان اره ای، سیم فولادی فنر به قطر سه دهم میلی متر است.

.

.

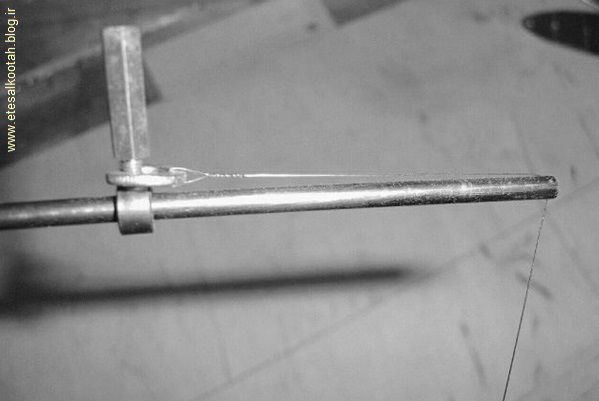

ساختمان یک کمان برش مرسوم و کلاسیک در تصویر بالا دیده می شود. در این روش از فنونی که نجارها به کار می برند، استفاده شده تا سیم برش همواره کشیده نگه داشته شود. در چنین ساختاری نگارنده از سیم های برش از جنس «کرم-نیکل» (که به اختصار به آن «نیکروم» می گویند) تا قطر شش دهم میلی متر استفاده کرده است. نمونه های دیگری از کمان برشکاری پلی استایرن و جزییات ساختمانی آنها در تصویرهای زیر به چشم می خورند.

.

.

.

.

همچنین می توان و چه بسا باید در اینجا به منظور کسب دمای مناسب برش، ولتای سیم چند بار تنظیم مجدد شود.

در سمت راست تصویر یک کلید قطع و وصل و چهار فیش تلفنی برای اتصال سیم ها به کار رفته است.

مقدار دمای مناسب کار به شدت به ضخامت ماده ی کار، و همچنین به سرعت برش بستگی دارد. بدون مقداری تجربه نمی توان به مقدار مناسب رسید، چرا که این به "دست" شما هم بستگی دارد که با چه سرعتی با اعتماد به نفس کامل می توانید کار کنید. خوب است که پس از ساختن دستگاه مقداری با قطعات کوچک پلی استایرن کار کرده و تجربه کسب کنید. نگارنده معمولاً کارِ برش را از انتهای پروفیل آغاز می کند.

.

.

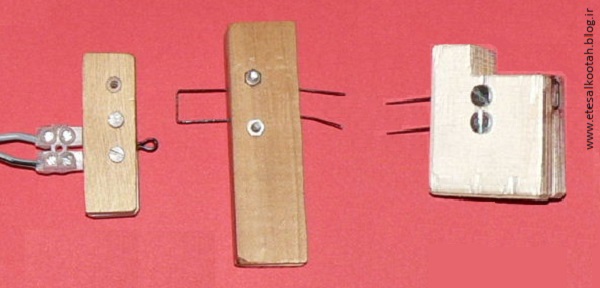

در تصویر بالا چند ابزار برش ساخته شده با سیم فولادی هشت دهم تا یک و دو دهم میلی متر دیده می شوند که اتصالات آنها توسط ترمینال سیم معمولی با مدار فرمان برقرار شده است. با این روش می توان به سرعت ابزارها را عوض و بدل کرد. ابزاری که سمت چپ تصویر بالا دیده می شود برای درآوردن شکاف برای عبوردادن سیم ها و کابل ها کاربرد دارد. ابزار سمت راست برای درآوردن جای پروفیل های بال، لوله های کابل ها، سیم های سرووها و مانند این ها به کار می رود.

.

.

هنگام کار کردن روی ورقه های پلی استایرن، نگارنده نوار یا تسمه ای صاف از جنس فولاد به عرض 50 و به ضخامت 5 میلی متر را روی «کار» می اندازد تا، بدون این که اثر فرورفتگی روی آن ایجاد کند، از لغزیدن و جابجا شدن آن حین برش جلوگیری شود.

خوب است که برای پیدا کردن دمای مناسب برای ورقه های با ضخامت های مختلف، روی تعدادی از ته مانده های آنها تمرین کنید و بهترین دما را برای هر ضخامتی پیدا کنید. سپس موقعیت پتانسیومتر را برای آن ضخامت علامت بزنید. بعد از چند تجربه و تمرین، پتانسیومتر شما مدرج خواهد شد و در دفعات بعدی، نیازی به تنظیم مجدد نخواهد بود.

.

.

دو مدار دیگر برای فرمان اره ی حرارتی

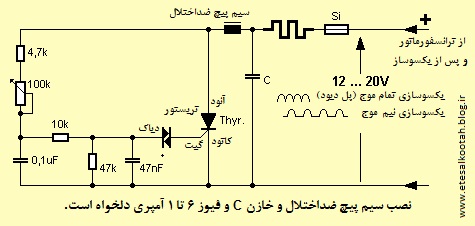

مدارهای زیر طی ده ها سال گذشته توسط تعداد زیادی از مدل سازان ساخته شده و مورد استفاده قرار گرفته اند. تفاوت اساسی آنها با مدار پیشنهادی من این است که در آنها در حقیقت مدارهای فرمان «تریستور»ی و «ترایاک»ی هستند. این مدارها به غلط مدار «فرمان» نام گرفته اند و در اصل مدارهای «تنظیم» یا «رگولاتور» هستند.

برای کسانی که دانستن تفاوت این دو واژه برایشان اهمیت دارد، باید گفت که برای «تنظیم» همواره به یک «بازخورد» (فیدبک) نیاز خواهد بود. مثلاً در کاربرد ما، این باز خورد باید تغییر دمای سیم برش باشد که مدار را قادر می کند تغییر دما را فهمیده و آن را جبران (تنظیم یا رگوله و تثبیت) بکند.

بهینه سازی یک چرخه ی تنظیم دما یکی از چالش برانگیزترین مسایل در فن آوری تنظیم و رگولاسیون است، چرا که زمان های موسوم به «زمان مرگ» (بازه ی زمانی میان تغییر در سیگنال ورودی سامانه و پاسخ سیگنال در خروجی سامانه در یک مسیر تنظیم) نسبتاً طولانی هستند. «مولد مقدار واقعی» در یک اره ی حرارتی پلی استایرن در کجا باید واقع باشد؟ روی سیم برش داغ امکان پذیر نیست. در نتیجه باید از روش مقاومت سنجی روی داغ ترین نقطه ی سیم برش استفاده کرد، و در حقیقت ثابت ماندن مقاومت اهمی سیم برش تنظیم گردد. اما این روش فقط با سیم هایی ممکن است که مانند سیم فولادی مقاومت الکتریکی آنها با دما تغییر یابد، نه مانند آلیاژهایی مانند «کنستانتان» که مقاومت الکتریکی آنها دارای پایداری دمایی بالایی می باشد.

ساختن چنین مدارهای پیچیده و گران قیمتی از عهده ی مدل سازها برنمی آید. بنابراین راهی نداریم جز استفاده از امکانات محدود خودمان تا با سعی و خطا و تمرین روی دم قیچی های مواد تنظیم های بهینه را پیدا کنیم.

این «مدارهای بُرش فاز» کاستی مهمی دارند و آن این است که در انتهای پایینی بازه ی ولتاژ موثر، در حدود زیر یک ولت و در بالای 15 آمپر، انجام یک تنظیم دقیق در آنها بسیار دشوار و حتی ناممکن است. در نتیجه، انجام برش های تمیز و خوب با ابزار برشی که یک اهم و کمتر مقاومت دارند، تقریباً به ندرت امکان پذیر می باشد. این موضوع در مورد مداری که در ساختمان آن از یک تریستور بسیار پرقدرت، با قابلیت بارگزاری بالا، استفاده شده نیز صادق است.

.

.

.

در مدارهای بالا، مقادیر خازن ها و مقاومت ها ممکن است بر حسب نوع تریستور و ترایاکی که مورد استفاده واقع می شود، به اندک تغییری نیاز پیدا کنند.

نکته ی آخر این که شاید ساده ترین راه برای یک مدل ساز، استفاده از یک ترانس جداساز 220 به 220 ولت و نصب یک دیمر در ثانویه ی آن باشد، اما توجه داشته باشید که دیمرِ مورد استفاده برای کار با بارهای القایی مناسب باشد. همچنین، باید مد نظر باشد که کاستی و عیبی که در بالا گفته شد، مبنی بر این که تنظیم دقیق برش با ابزار برشِ زیر یک اهم تقریباً ناممکن است، در اینجا هم وجود دارد.

.

چند کلمه در مورد سیم های بُرش

خوب است کمی در مورد آلیاژ سیم هایی که برای برش حرارتی پلی استایرن کم تر و یا بیش تر خوب هستند نیز اطلاعاتی کسب کنیم.

.

سیم کنستانتان

نگارنده، با وجود این که سیم «کنستانتان»، آلیاژی که برخی مدل سازها استفاده از آن را توصیه می کنند، را در قطرهای مختلف در اختیار دارد، اما از آن برای برشکاری استفاده نکرده است. علت این بوده است که کنستانتان قابلیت ضعیفی در مقابل خمش و کشش دارد و چون بر اثر گرم شدن منبسط می شود، باید آن را بسیار محکم و کشیده به کمان بست تا پس از گرم شدن و در حال کار آویزان نشود. این موضوع به مرور زمان باعث کش آمدن و نازک شدن سیم کنستانتان و در نهایت مستهلک شدن آن می شود. این امر به ویژه وقتی خود را نشان می دهد که از سیم با قطر خیلی کم، مثلاً در حدود سه دهم میلی متر استفاده شود. در ضخامت های هشت دهم به بالا، اما، کنستانتان به خوبی قابل استفاده است، زیرا این آلیاژ دارای مقاومت الکتریکی بالایی است (سیم مقاومت) و به این دلیل لزومی به استحکام بالا ندارد.

ماده ی کنستانتان آلیاژی از فلزات مختلف است و به طور ویژه به منظور ثابت ماندن مقاومت الکتریکی اش در یک بازه ی دمایی بزرگ تدارک دیده شده است. کاربرد اصلی این آلیاژ در ساخت مقاومت های پُر وات برای بارهای الکتریکی سنگین است. در چنین کاربردهایی روشن است که مقاومت کششی و خمشی آن نقشی بازی نمی کنند و در درجه ی اول اهمیت قرار ندارند.

.

سیم فولادی فنر

در کاربرد ما بهتر آن است که از «سیم فولادی فنر» استفاده به عمل آید که هم بسیار ارزان تر است و هم سهل تر به دست می آید. از سوی دیگر این سیم ها از مقاومت مکانیکی بالایی برخوردار می باشند. در شرکت هایی که فنر یا طناب سیمی تولید می کنند، ضایعات و قطعه های کوچک چند متری از این نوع سیم در قطرهای مختلف، فراوان است.

تنها کاستی این نوع سیم ها در خوردگی و زنگ زدن سریع آنها است. هنگام برش حرارتی پلی استایرن مقدار کمی اسید آزاد می شود که به روند خوردگی سیم فولادی فنر کمک کرده و آن را شتاب می بخشد. به این دلیل، لازم است پس از هر بار کار با اره، سیم آن را با مالیدن صابون معمولی تمیز کرد و اثر اسید را از نظر شیمیایی خنثی سازی کرد. سیم همواره باید خشک باشد و در جای خشک نگهداری شود.

.

سیم کروم-نیکل

بهترین نوع سیم برای برشکاری پلی استایرن سیم«کروم-نیکل» است. این آلیاژ به طور ویژه برای پیچیدن گرمکن های برقی ساخته شده است. این آلیاژ، افزون بر سختی مکانیکی بالا در بازه ای وسیع از دماهای متفاوت، مقاومت بالایی نیز در برابر خوردگی دارد. به همین دلیل است که از این آلیاژ در سازهای موسیقایی مانند پیانو، گیتار و مانند آنها استفاده به عمل می آید. کاستی آن در این است که اندکی گران تر از دیگر آلیاژهای گفته شده در این مقاله است و ممکن است خیلی به سادگی در دسترس نباشد.

.

.

منبع:

.

.

|

www. etesalkootah.ir || 2016-09-10 © 2015 www.etesalkootah.ir © All rights reserved. تمامی حقوق برای www.etesalkootah.ir محفوظ است. بیان شفاهی بخش یا تمامی یک مطلب از www.etesalkootah.ir در رادیو، تلویزیون و رسانه های مشابه آن با ذکر واضح "اتصال کوتاه دات آی آر" بعنوان منبع مجاز است. هر گونه استفاده کتبی از بخش یا تمامی هر یک از مطالب www.etesalkootah.ir در سایت های اینترنتی در صورت قرار دادن لینک مستقیم و قابل "کلیک" به آن مطلب در www.etesalkootah.ir مجاز بوده و در رسانه های چاپی نیز در صورت چاپ واضح "www.etesalkootah.ir" بعنوان منبع مجاز است. |

سیاوش

سیاوش